旋涡风机的叶轮叶片为什么具有弧度

漩涡风机由于计算不同形式的倒角叶片在不同工况点下的性能,需要很多组计算数据,考虑到计算资源,为了加快计算速度和能适应网格质量较差的工况。

本文采用单方程Spalar-Allmaras模型,基于应力/涡量的S-A ,求解器选用基于压力的稳态3D双精度求解器,压力一速度耦合,SIMPLEC算法; 散格式:压力采用标准格式,动量和湍动能选用二阶迎风格式,其他选用Fluent默认选项。

边界条件:速度进口(依据试验数据换算得出各工况点对应进口速度,按照相关公式计算湍流强度和水力直径),自由出口,标准壁面雨数,叶轮旋转区采用MRF多黎考系,转速2950/ min,完体区域为静止流体区,叶轮和壳体交界处采用interior'。

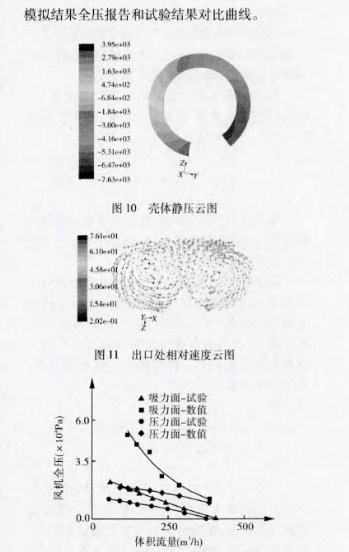

计算结果:由于漩涡风机吸力面倒角 和压力面倒角已经做过试验,有试验结果做爹照,故先对这两个模型进行数值模拟,得出结果后分析是否与试验结果保持一致方可确定所选数值模型的可靠性。

从而应用到其他叶片模型下面是截取的部分后处理结果。壳体静乐 云图和径向截面的相对速度云图分布情况

如图10.11所示,可以看出,模拟的结果与旋涡风机工作原理是一致的,即进口到出口压力是逐渐增加的,壳体流道和叶轮流道内的流体主婴存在纵向旋满,流道两侧的流体具有一定的对称性,这说明该模型具有一定可行性。

本文采用单方程Spalar-Allmaras模型,基于应力/涡量的S-A ,求解器选用基于压力的稳态3D双精度求解器,压力一速度耦合,SIMPLEC算法; 散格式:压力采用标准格式,动量和湍动能选用二阶迎风格式,其他选用Fluent默认选项。

边界条件:速度进口(依据试验数据换算得出各工况点对应进口速度,按照相关公式计算湍流强度和水力直径),自由出口,标准壁面雨数,叶轮旋转区采用MRF多黎考系,转速2950/ min,完体区域为静止流体区,叶轮和壳体交界处采用interior'。

计算结果:由于漩涡风机吸力面倒角 和压力面倒角已经做过试验,有试验结果做爹照,故先对这两个模型进行数值模拟,得出结果后分析是否与试验结果保持一致方可确定所选数值模型的可靠性。

从而应用到其他叶片模型下面是截取的部分后处理结果。壳体静乐 云图和径向截面的相对速度云图分布情况

如图10.11所示,可以看出,模拟的结果与旋涡风机工作原理是一致的,即进口到出口压力是逐渐增加的,壳体流道和叶轮流道内的流体主婴存在纵向旋满,流道两侧的流体具有一定的对称性,这说明该模型具有一定可行性。

从图12性能曲线可以看出,虽然同一工况下数值模拟的全压比试验值大很多,但从性能曲线的趋势可以看出,模拟结果与试验结果还是一致的:同样反映出漩涡风机的压力随流量的减小具有陡升的特点,

并且吸力面倒角的全压比压力面倒角高很多,特别在小流量区域更明显。风机全压的模拟值比试验值大很多的原因可以归结如下几点:

(1)模型中去除了隔舌的影响,实际这一部分的损失比较大。

(2)模型进出口直接选为径向截面,并没有弯曲成与叶轮转轴致的方向,这和实际比减少了进出口处的大涡损失。

(3)模型的叶轮与壳体之间没有问队,这样与实际相比忽略了泄漏损失等等。由于这些因素的存在导致数值结果比试验结果大出很名,这是符合实际情况的但模拟的结果和试验结果能定性地保持一致,

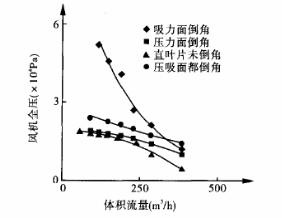

说明漩涡风机模拟结果在一定程度上还是可以接受的。因此可以用该数值方法模拟其他叶片形式的风机。径向直叶片未倒角、叶片压吸两面都倒角、吸力面倒角、压力面倒角4种风机的数值计算结果如图13所示。

从上图中可以看出,在同一工况点下风机全压从高到低依次是吸力面倒角压吸面都倒角、压力面倒角直叶片未倒角。

这和上面理论分析预测的结果相比大体是致的。但是理论分析得出直叶片未倒角要比压力面倒角的单个通道理论能量头大,而数值计算结果却是该两种情况的全压在小流量时很接近,大流量时压力面倒角比未倒角叶片稍高。

因为漩涡风机流量大,侧流道气体的速度就大,湍流强度就大,造成冲击损失较多,而压力面倒角虽然从上面理论分析比未倒角能量头低,但倒角相当于进口集流器.会减少流动的冲击损失,而流量越大这种损失就越多,

实际流动偏离理论流动越大,也即效率会下降,这和文献[2]试验测得旋涡风机效率随流量先增加后减小(大流量的效率减小)是一致的。

故造成大流量时压力面倒角的全压比未倒角高。因此数值计算的结果基本上与理论分析结果一致,

但大流量时,气体速度大,湍动度大,与无限多叶片理论假设的流动模型相差较大,此时不能完全靠速度三角形理论分析来解释大流量区的现象,

但倒角的集流器作用会碱少流动损失,能很好的解释了这一现象

http://www.mqlblower.com

这和上面理论分析预测的结果相比大体是致的。但是理论分析得出直叶片未倒角要比压力面倒角的单个通道理论能量头大,而数值计算结果却是该两种情况的全压在小流量时很接近,大流量时压力面倒角比未倒角叶片稍高。

因为漩涡风机流量大,侧流道气体的速度就大,湍流强度就大,造成冲击损失较多,而压力面倒角虽然从上面理论分析比未倒角能量头低,但倒角相当于进口集流器.会减少流动的冲击损失,而流量越大这种损失就越多,

实际流动偏离理论流动越大,也即效率会下降,这和文献[2]试验测得旋涡风机效率随流量先增加后减小(大流量的效率减小)是一致的。

故造成大流量时压力面倒角的全压比未倒角高。因此数值计算的结果基本上与理论分析结果一致,

但大流量时,气体速度大,湍动度大,与无限多叶片理论假设的流动模型相差较大,此时不能完全靠速度三角形理论分析来解释大流量区的现象,

但倒角的集流器作用会碱少流动损失,能很好的解释了这一现象

http://www.mqlblower.com